שלב התכנון הראשוני – מגדירים מטרות ודרישות

לפני שמתחילים בייצור הראשון, יש להבין לעומק מה המוצר צריך לעשות, באילו תנאים הוא יעבוד, ומהן המגבלות הטכנולוגיות והתקציביות. בשלב זה משרטטים את הקונספט, בוחרים טכנולוגיות מתאימות, מחליטים על סוג המארז, ובוחנים את אופן שילוב הרכיבים האלקטרוניים והמכניים.

כאן מתבצעת גם בחירת מצע הייצור (PCB, LTCC, HTCC או אחר), נבדקת תאימות בין חלקים, ונבנה לוח זמנים ראשוני לפיתוח. זהו שלב שבו הגדרת הדרישות המדויקות חשובה לא פחות מבחירת הרכיבים עצמם. החלטות נכונות כאן יחסכו זמן רב ותקלות יקרות בהמשך.

יצירת פרוטוטייפ – הופכים את הרעיון למשהו מוחשי

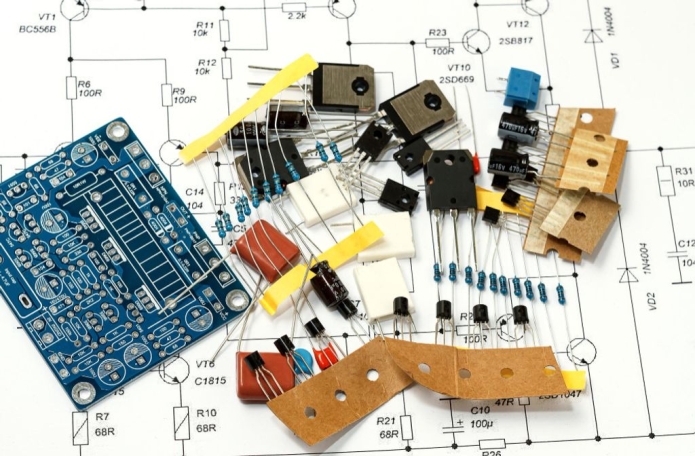

השלב הבא הוא יצירת פרוטוטייפ – אב־טיפוס שמטרתו לבדוק את הרעיון במציאות. הפרוטוטייפ מאפשר לבחון את ההתאמה בין התכנון על הנייר לבין הביצועים בפועל, לבדוק אינטגרציה בין רכיבים, ולזהות בעיות אפשריות בשלב מוקדם.

כאשר מדברים על מיקרואלקטרוניקה, פרוטוטייפ כולל לרוב הדפסת מעגל אלקטרוני בסיסי, הרכבתו על מצע מתאים (כמו PCB, LTCC או HTCC), וחיבור הרכיבים הרלוונטיים. בשלב זה לא מתמקדים בעלויות או באופטימיזציה לייצור המוני, אלא בעיקר באימות התפקוד, זיהוי צווארי בקבוק והיתכנות טכנית. לעיתים נדרשות כאן מספר חזרות עד לקבלת אב־טיפוס יציב.

שלב NPI – הכנת המוצר לייצור סדרתי

NPI, או New Product Introduction, הוא השלב שבו המוצר עובר מאבטיפוס יחיד או סדרה קטנה לתהליך ייצור יציב ורציף. כאן מכינים את תיעוד הייצור המלא: שרטוטים עדכניים, מפרטי חומרים (BOM), הוראות הרכבה ונהלי בדיקות.

בשלב הזה מבצעים התאמות הנדסיות כדי לוודא שהמוצר יהיה ניתן לייצור בכמויות גדולות מבלי לפגוע באיכות – מה שנקרא Design for Manufacturing) DFM). לעיתים נדרש לשנות מעט את עיצוב המוצר כדי לשפר את יעילות הייצור, להקל על ההרכבה או להפחית עלויות.

בדיקות סביבה – לוודא שהמוצר ישרוד את העולם האמיתי

לפני שמאשרים מעבר לייצור המוני, המוצר חייב לעבור בדיקות סביבה מקיפות. מדובר בסימולציות של תנאי השטח שבהם יעבוד המוצר בפועל. את הבדיקות מבצעים באמצעות מכשור בדיקות סביבה מקצועי, המציב את המעגל הנבדק בתנאים שונים על-מנת לבדוק את עמידותו:

טמפרטורות קיצוניות וחילופים מהירים בין חום לקור

רטט וזעזועים

לחות גבוהה וחדירת לחות

שינויים בלחץ או ואקום

חשיפה לקרינה או לשדות אלקטרומגנטיים (במוצרים רלוונטיים)

בדיקות אלו נועדו לאמת שהמוצר ישמור על ביצועים יציבים לאורך זמן. זהו שלב שלא כדאי לוותר עליו – תקלות שמתגלות כאן חוסכות אכזבות יקרות בהמשך.

ייצור סדרות קטנות – חזרה כללית לפני ההשקה

גם לאחר בדיקות ההיתכנות והסביבה, נהוג לבצע ייצור של סדרה קטנה (Pilot Run) לפני הייצור ההמוני. מטרת שלב זה היא לוודא שכל תהליך הייצור – מהרכבת המעגלים ועד האריזה – מתבצע בצורה חלקה, ללא תקלות ובאיכות עקבית.

סדרות קטנות מאפשרות גם לבחון את הלוגיסטיקה של אספקת החומרים, לאמת זמני ייצור בפועל ולבצע שיפורים אחרונים. לעיתים מגלים כאן פרטים קטנים שיכולים לחסוך כסף או זמן בייצור המוני.

המעבר לייצור המוני – קנה מידה ותהליכי איכות

כאשר כל השלבים הקודמים עברו בהצלחה, מגיע הרגע להתחיל בייצור המוני. בשלב הזה כבר יש תיעוד מלא, תהליך בדוק ויציב, ספקים מאושרים, ובקרת איכות ברורה.

בייצור המוני, חשוב במיוחד לשמור על אחידות בין היחידות, לנהל מלאים בצורה חכמה, ולעקוב אחרי ביצועי המוצר גם לאחר שהוא מגיע לשוק. שילוב של מערכות מעקב ותהליכי בדיקה רציפים מבטיח שהמוצר יעמוד בסטנדרטים גם לאחר חודשים או שנים של ייצור.

למה התהליך הזה כל כך חשוב

דילוג על שלבים, או ריצה מהירה מדי מאבטיפוס לייצור המוני, עלולה להוביל לכשלים יקרים – מוצר שלא עומד בדרישות, עלויות ייצור גבוהות מדי, או תקלות שמובילות להחזרות מלקוחות. במוצרים אלקטרוניים, ובעיקר במיקרואלקטרוניקה, טעות אחת קטנה יכולה להתרחש במיליוני יחידות, ולהפוך במהרה לבעיה רחבת היקף.

הקפדה על תהליך הדרגתי מאפשרת להקטין סיכונים, לשפר את המוצר תוך כדי תנועה, ולהבטיח שהוא יעמוד בכל הדרישות הטכניות והמסחריות. יתרה מכך, תהליך מסודר מספק הזדמנות לאסוף משוב מהשטח בשלב מוקדם, לבחון התאמות נוספות, ולשלב שיפורים שמעלים את הערך של המוצר עוד לפני השקתו הרשמית. בדרך זו, לא רק שהסיכוי לכשל מצטמצם, אלא גם נוצר יתרון תחרותי אמיתי.

שילוב בין טכנולוגיה לניהול פרויקט

פיתוח במיקרואלקטרוניקה הוא תהליך משולב – הנדסה, ניהול פרויקטים, לוגיסטיקה ושיווק. כל גורם משפיע על התוצאה הסופית, וכל חוליה בשרשרת חייבת לעבוד בתיאום מלא. שילוב נכון בין מומחיות טכנית לבין תכנון ניהולי מאפשר לקצר את לוחות הזמנים, למנוע כפילויות ולחסוך בעלויות.

כשצוותי הפיתוח, הייצור, הבדיקות והאיכות עובדים בתיאום, אפשר לקצר את הדרך לשוק מבלי לוותר על האיכות. הדבר כולל חלוקת משימות ברורה, שימוש בכלים דיגיטליים לניהול מידע בזמן אמת, והגדרת מנגנוני בקרה קבועים שמתריעים על חריגות לפני שהן הופכות לבעיה. תיאום הדוק בין כל המעורבים מייצר תהליך גמיש שמסוגל להגיב במהירות לשינויים בשוק או בדרישות הלקוח, ובכך לשמור על רלוונטיות המוצר גם בטווח הארוך.

הדרך למוצר מצליח

המסלול מהרעיון ועד לייצור סדרתי אינו קצר, אך הוא הדרך הבטוחה למוצר איכותי ואמין. השקעה בשלבי התכנון, הפרוטוטייפ, ה־NPI, הבדיקות והסדרות הקטנות – לפני ההשקה הגדולה – תשתלם בסופו של דבר בשביעות רצון הלקוחות, באמינות המוצר ובהצלחה בשוק.

חברות שמקפידות על תהליך מסודר מצליחות לא רק להביא את המוצר לשוק בזמן, אלא גם לבנות לעצמן מוניטין של אמינות וחדשנות – שני ערכים שממשיכים ללוות אותן בכל פרויקט עתידי.